自動機製作の流れを紹介します。

① お客様からヒアリング

「現在の工程を自動化して、もっと効率的にしたい・・・」

「アイデアを形にして、新しい商品を開発したい・・・」

徹底的なお客様からのヒアリングによって、ご相談にこられたお客様のご要望や問題を根本から検証し突き止めます。自動化システム・自動機の導入、改善にとって最も重要とも言えるポイントがこのヒアリングです。

② 企画設計(コンセプト確認)

ヒアリングによって導き出された根本的な課題を踏まえ、共栄制御機器が誇るノウハウやアイデアを駆使した自動化システムをご提案いたします。その際には現状の生産ラインを視察などを実施の上で自動化システムを導入した場合のメリットなどを試算し、お客様にとって最適な自動化システムをご提案させて頂きます。また同時に仕様やコストなどもご提案し、詳細をご説明いたします。

③ 基礎設計(仕様の決定)

基礎設計とは、自動化システムに求められる機能をさらに細かく分解していき、定量的なスペックに落とし込む段階のことです。お客様の「こんなことしたい」という夢や思いを、実際に実体のある数値として定量化していく作業を行います。お客様の予算の制約の中で、1台の自動化機械が実現すべき処理量、検査精度、速度、強度といった情報を作りこんでいきます。

④ 詳細設計(仕様の確定)

自動機全体の完成図から部品の1品1品に至るまで、全てを図面化いたします。また、お客様の仕様を満たすために必要な強度や安全率も算出し決定します。部品同士の干渉の有無をチェックし、組立やメンテナンス性を考慮したレイアウトの最適化など隅々までを検討し、納入後のアフターメンテナンス時にも作業を行いやすい設計にします。

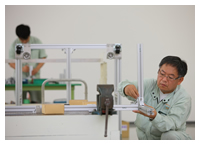

⑤ 製造・組み立て・プログラミング

実際に、自動機に必要な部品の加工、資材の調達を行い、自社工場にて電気配線、組付け作業を行います。自動機の中でワークを保持する治具は高い精度で位置を決めて固定され、構成部品も高精度で組みつけられることで優れた性能を持つ自動機が出来上がります。また、お客様の自動化システムに必要な制御プログラムも作成し、デバックも行います。

⑥ 検査

製品が必要な機能を満たしているか、制御プログラムに不備はないか、製品納入前に動作確認を行います。社内検査のほか、お客様の立会いの下での製品の動作確認検査を行う場合もあります。現地納入前に検査を行うことで、現地でのトラブルを回避し、安心してお客様が自動機を使用することが可能になります。

⑦ 納品・立ち上げ

検査が終わった製品は緩衝材を用いて梱包され、お客さまご指定の場所に納品されます。必要に応じてエアサス車を用いるなど、輸送時の破損等に対しても細心の注意を払っています。また、製品を現地納入後、お客様のオペレータによる操作にて試運転を実施し、自動機の動作に問題がないことをご確認していただいた上で引渡しとなります。

⑧ アフターメンテナンス

弊社では原則として1年間の性能保証を行っております。また、納品後も安心して弊社製品をお使いいただけるよう、不具合時の対応、定期メンテナンス、消耗部品の補充、ライン変更に伴う小改造など有償・無償の様々なアフターサービスプログラムを整備しております。弊社製品でお困りの際には、お気軽にお問い合わせ下さい。