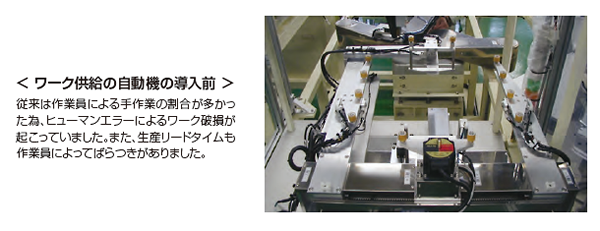

Before

これまでは作業員が手作業によってワークを取り出して、検査用の電源の供給、目視検査を行った後にワークの振り分け作業をし、ワークの収納までをすべて手作業で行っていました。作業員が搬送中にワークにキズをつけてしまうことや、作業中に発生する静電気によるワークの破損といったトラブルが発生してしまう原因のひとつでした。

コストダウン事例

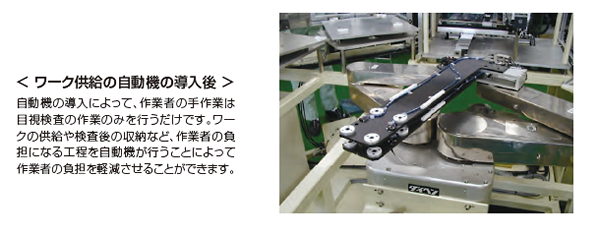

After

自動機の導入によりワークの供給から、振り分け、検査用の電源の供給、検査後の収納までを自動化しました。作業員による目視検査後、収納を自動化することで作業ミスによるワークの損傷を低減することができます。作業員は検査に集中することができ、人的ミスも減少させることができます。自動機の導入によって、作業員の作業負荷の軽減が可能になりました。

これまで、ワークの供給からすべての工程を作業員による手作業で行ってきました。しかし、ヒューマンエラーや静電気による作業中の破損、不良品の発生などにより品質が安定しない場合がありました。人が行わなければならない作業以外を自動化することによって、生産リードタイムの削減ならびに、作業員の負荷の減少、品質の安定を実現することができます。