Before

装飾品の研磨をする場合、バレル研磨で研磨をすると製品同士が接触してキズが付くことがありました。そのため、通常のバレル研磨機では製品の品質を保つために使用することができませんでした。装飾品の性質上、品質を第一に考え、作業員が小型の研磨機を複数台を運用していたため、膨大な工数がかかることとなり、生産性が上がらず製品コストアップの原因となっていました。

コストダウン事例

After

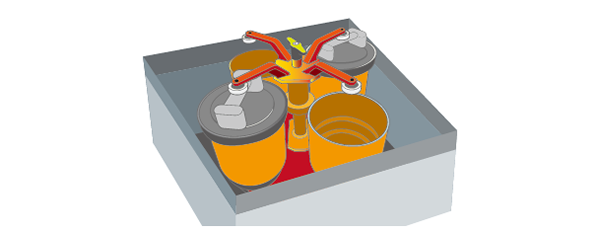

生産性が上がらない原因となっていた複数の研磨機による研磨工程を解決するために、装飾品にキズが付かず尚且つ1台(1工程)の機械装置で研磨・表面処理を実現しました。専門的な1台の自動機により、複数の研磨機が1台になったことで、同じ処理時間で処理数が飛躍的に向上し、同時に機械スペースも3分の1以下に削減することができました。

専用のバレル研磨の自動機を導入することで生産性を飛躍的に向上、省スペース化も実現した事例です。複数個のバレルをさらに小さな部屋で仕切ることによって、一度に多くの製品の研磨が可能になります。さらに小さな部屋の中に1個しか製品を入れないので、製品同士が接触しキズがつくこともありません。このため、安定した高品質な製品を供給できます。