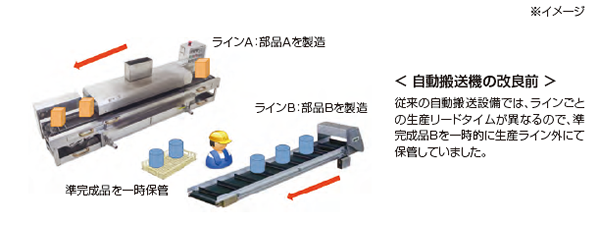

Before

部品Aと部品Bで一対になる製品を自動化生産ラインで生産を行う際、それぞれの加工処理時間が異なる場合がありました。その場合、部品Aと部品Bの生産リードタイムを調整するために、一方の生産ラインを停止し、循環製品を一次保管し時間調整を行っていました。これにより、準完成品の待機時間中にゴミやホコリがワークに堆積し、品質の悪化の原因のひとつとなることがありました。

コストダウン事例

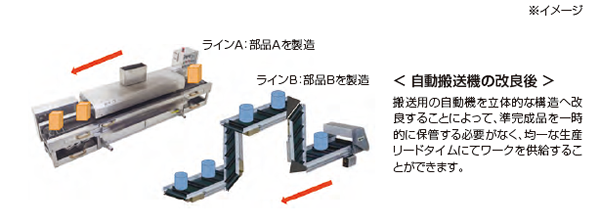

After

部品Aと部品Bのそれぞれのワークを搬送時間を自動調整する自動機を導入することで、ラインの停止時間が無くなり生産性を向上させることができました。また、ワークを待機させておく時間がないために、準完成品にゴミやホコリが堆積するトラブルもなくなりました。搬送機の自動化設備を改良することで、適切な生産リードタイムの達成および品質の安定を実現することができます。

生産リードタイムが異なるために、準完成品を生産ライン以外の場所で保管しておくとゴミやホコリが堆積するといったトラブルが発生していました。搬送時間を自動調整できる自動機を導入することにより品質の安定および、適切なリードタイムでの生産が可能になります。また、準完成品の保管や、生産ラインからの搬送も不要になり、余計なコストの削減もできます。